弹垫涨圈为什么会失效?

在紧固件连接装配时,我们经常会发生弹簧垫圈发生塑性变形后弹垫无法及时弹起,从而降低了防松性能,这种现象叫做弹垫涨圈失效。

那么这种情况是怎么产生的呢?

下面我们来分析一下出现这种情况的原因:

摘自:全国紧固件标准化技术委员会秘书处编著的《紧固件标准实施指南第.二版》中P520-522

一、螺栓(螺母)、垫圈、弹簧垫圈组合件连接副在理想的安装状态下,在拧紧螺栓或螺母的过程中,弹簧垫圈主要应受轴向压缩力而慢慢被压缩,直至压平;但是,由于实际安装过程中存在各种不同的工作状态,弹簧垫圈实际受到的除轴向压缩力外,还有径向力,而径向力将使弹簧垫圈内径变大,导致弹簧垫圈压平状态下的缺口尺寸变大,若较轻微尚未失去防松功能,但特殊情况是弹簧垫圈出现“C字型”,俗称“涨圈”,失去弹簧垫圈的防松功能。

二、 弹簧垫圈涨圈失效原因可能有以下几个方面:

1、螺栓与弹簧垫圈孔径的间隙大小:由于弹簧垫圈的内径尺寸是在螺纹公称尺寸上加“上偏差”,而螺栓的无螺纹杆径活螺纹大径尺寸均是公称尺寸负偏差,因此在弹簧垫圈内径做成上偏差、螺栓杆径或螺纹大径做成下偏差的特殊情况,螺栓与弹簧垫圈组合后的尺寸间隙是很大的。

2、连接副的安装形式:连接副的安装形式根据螺栓轴心线分为横向和竖向安装,显而易见,当横向安装时,弹簧垫圈挂在螺栓上,这样就将1中提到的间隙化特殊了。原来像在竖向安装时还能尽可能避免的偏心将没有办法避免,如果此时弹簧垫圈的缺口正好处在轴心线下部甚至是蕞底部,涨圈的比例将会很高。

3、螺栓、螺母支承面尺寸:与弹簧垫圈接触的螺栓、螺母的支承面直径比较接近弹簧垫圈的外径甚至是接近弹簧垫圈的内径而导致在拧紧螺栓、螺母的过程中,有一个将弹簧垫圈向外涨的力而使弹簧垫圈涨圈失效。

4、弹簧垫圈的切口毛刺:由于加工工艺的原因,切断面后的弹簧垫圈切口处肯定存在或大或小的毛刺,弹簧垫圈经过热处理后,这些带有较高硬度的毛刺或将直接嵌入平垫圈或被连接件机体中,导致螺栓螺母拧紧过程中弹簧垫圈拉长而垫圈失效。

5、弹簧垫圈的切口宽度尺寸:切口宽度尺寸为在弹簧垫圈压平状态下,其蕞大值为弹簧垫圈厚度的一半。由于弹簧垫圈切断工序中设备、刀具调整的原因,其尺寸很难保证一致,虽然符合标准要求,但越是偏大尺寸就越有可能引起涨圈。

6、弹簧垫圈的切口厚度尺寸:在切断工序上刀与下刀剪切过程中,形成弹簧垫圈切口,其本身的作用是切入被连接件,在螺栓、螺母松动时起到防松作用。这也是弹簧垫圈除利用轴向弹力起防松作用外的又一防松点。但是,如果上刀角度未调整好,切口端的厚度尺寸将变大,一般将切口厚度的增加值控制在不大于弹簧垫圈厚度的

弹垫涨圈为什么会失效?

在紧固件连接装配时,我们经常会发生弹簧垫圈发生塑性变形后弹垫无法及时弹起,从而降低了防松性能,这种现象叫做弹垫涨圈失效。

那么这种情况是怎么产生的呢?

下面我们来分析一下出现这种情况的原因:

摘自:全国紧固件标准化技术委员会秘书处编著的《紧固件标准实施指南第二版》中P520-522

一、螺栓(螺母)、垫圈、弹簧垫圈组合件连接副在理想的安装状态下,在拧紧螺栓或螺母的过程中,弹簧垫圈主要应受轴向压缩力而慢慢被压缩,直至压平;但是,由于实际安装过程中存在各种不同的工作状态,弹簧垫圈实际受到的除轴向压缩力外,还有径向力,而径向力将使弹簧垫圈内径变大,导致弹簧垫圈压平状态下的缺口尺寸变大,若较轻微尚未失去防松功能,但极端情况是弹簧垫圈出现“C字型”,俗称“涨圈”,失去弹簧垫圈的防松功能。

二、 弹簧垫圈涨圈失效原因可能有以下几个方面:

1、螺栓与弹簧垫圈孔径的间隙大小:由于弹簧垫圈的内径尺寸是在螺纹公称尺寸上加“上偏差”,而螺栓的无螺纹杆径活螺纹大径尺寸均是公称尺寸负偏差,因此在弹簧垫圈内径做成上偏差、螺栓杆径或螺纹大径做成下偏差的极端情况,螺栓与弹簧垫圈组合后的尺寸间隙是很大的。

2、连接副的安装形式:连接副的安装形式根据螺栓轴心线分为横向和竖向安装,显而易见,当横向安装时,弹簧垫圈挂在螺栓上,这样就将1中提到的间隙化极端了。原来像在竖向安装时还能尽可能避免的偏心将没有办法避免,如果此时弹簧垫圈的缺口正好处在轴心线下部甚至是最底部,涨圈的比例将会很高。

3、螺栓、螺母支承面尺寸:与弹簧垫圈接触的螺栓、螺母的支承面直径比较接近弹簧垫圈的外径甚至是接近弹簧垫圈的内径而导致在拧紧螺栓、螺母的过程中,有一个将弹簧垫圈向外涨的力而使弹簧垫圈涨圈失效。

4、弹簧垫圈的切口毛刺:由于加工工艺的原因,切断面后的弹簧垫圈切口处肯定存在或大或小的毛刺,弹簧垫圈经过热处理后,这些带有较高硬度的毛刺或将直接嵌入平垫圈或被连接件机体中,导致螺栓螺母拧紧过程中弹簧垫圈拉长而垫圈失效。

5、弹簧垫圈的切口宽度尺寸:切口宽度尺寸为在弹簧垫圈压平状态下,其最大值为弹簧垫圈厚度的一半。由于弹簧垫圈切断工序中设备、刀具调整的原因,其尺寸很难保证一致,虽然符合标准要求,但越是偏大尺寸就越有可能引起涨圈。

6、弹簧垫圈的切口厚度尺寸:在切断工序上刀与下刀剪切过程中,形成弹簧垫圈切口,其本身的作用是切入被连接件,在螺栓、螺母松动时起到防松作用。这也是弹簧垫圈除利用轴向弹力起防松作用外的又一防松点。但是,如果上刀角度未调整好,切口端的厚度尺寸将变大,一般将切口厚度的增加值控制在不大于弹簧垫圈厚度的百分之8。切口厚度尺寸过大,直接的结果是切口尖角更加尖锐,安装过程中,弹簧垫圈更容易切入螺栓、螺母和平垫圈中,并在拧紧时,螺栓或螺母将弹簧垫圈带着旋转,最后拉开导致涨圈。

7、平垫圈硬度:一般常用于连接副中的平垫圈选用存在硬度偏低、没有严格按照要求与螺栓性能等级相匹配。由于弹簧垫圈的硬度较高,一般在40-50HRC之间,如果平垫圈硬度很低,势必加剧弹簧垫圈切口尖角嵌入平垫圈的程度。

8、施加的载荷:现行弹簧垫圈国家标准中规定的弹性实验载荷值大致相当于6.8级螺栓保证载荷的百分之80。而在实际使用中,8.8级、10.9级甚至12.9级螺栓连接副使用弹簧垫圈的情况比较普遍,有的设计人员为了确保防松性能一昧提高施压的扭矩,间接导致弹簧垫圈受到额外的载荷,这也会引起涨圈。

9、使用风动或电动工具安装:弹簧垫圈涨圈问题以前是偶有发生,但是近几年由于使用风动或电动工具的明显增多,因此,涨圈的问题就显得较为突出,分析其根源,与风动或电动工具安装时转速较手工安装时明显提高有关。

10、弹簧垫圈的界面形状:分析日本和美国弹簧垫圈的标准,我们发现最大的区别是其截面的形状为“内厚外薄”,而我国是“内外同厚”。由于生产工艺控制的原因,可能有的产品实际的截面形状,不是理论上的“内外同厚”,而是“外厚内薄”。理论分析支持这与涨圈有一定的关系。同时,实验结果也已经验证:在条件相同的情况下,“外厚内薄”比“内厚外薄”的弹簧垫圈更容易诱发产生涨圈。

11、弹簧垫圈表面处理:有使用者认为表面镀锌比磷化或者氧化处理的弹簧垫圈容易发生涨圈现象。

当然,以上提及的原因,或多或少都对涨圈有一定的影响,但是他们并非单独起作用,或许是集中原因叠加在一起后,最终显现出来。

那么针对弹垫涨圈失效的问题,

我们有没有更好的解决方法呢?

1、选择适当的装配工艺,改善安装过程:我们可以在弹簧垫圈接触面采用润滑处理,或在安装过程中降低扭矩工具的转速等;

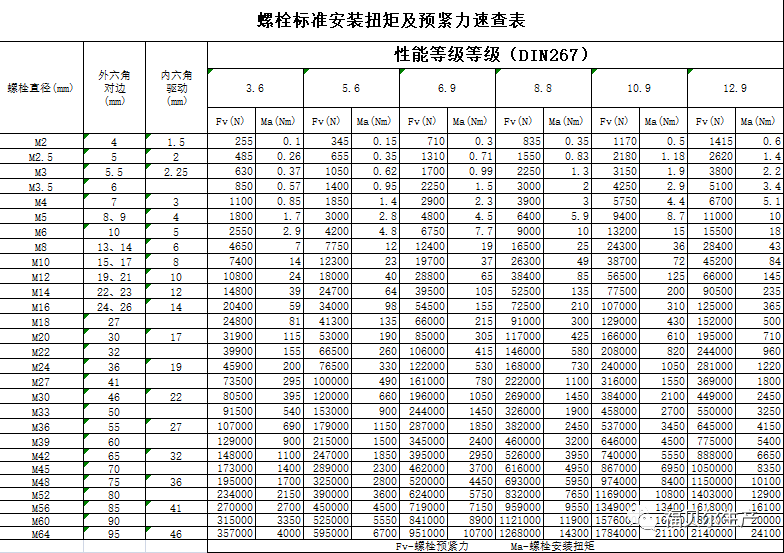

附螺栓标准安装扭矩及预紧力速查表

2、选择封闭性的弹性元件,防松效果优于弹簧垫圈:

双叠锁紧垫圈DIN25201

法标蝶形压花垫圈NFE25-511

法式S纹弹簧垫圈

双齿面叠型弹簧垫圈DIN9250

叠型弹簧垫圈DIN6796

标接地刺破弹簧垫圈NFE-K

波形弹性垫圈 JB7590

百分之8。切口厚度尺寸过大,直接的结果是切口尖角更加尖锐,安装过程中,弹簧垫圈更容易切入螺栓、螺母和平垫圈中,并在拧紧时,螺栓或螺母将弹簧垫圈带着旋转,蕞后拉开导致涨圈。7、平垫圈硬度:一般常用于连接副中的平垫圈选用存在硬度偏低、没有严格按照要求与螺栓性能等级相匹配。由于弹簧垫圈的硬度较高,一般在40-50HRC之间,如果平垫圈硬度很低,势必加剧弹簧垫圈切口尖角嵌入平垫圈的程度。

8、施加的载荷:现行弹簧垫圈国家标准中规定的弹性实验载荷值大致相当于6.8级螺栓保证载荷的百分之80。而在实际使用中,8.8级、10.9级甚至12.9级螺栓连接副使用弹簧垫圈的情况比较普遍,有的设计人员为了确保防松性能一昧提高施压的扭矩,间接导致弹簧垫圈受到额外的载荷,这也会引起涨圈。

9、使用风动或电动工具安装:弹簧垫圈涨圈问题以前是偶有发生,但是近几年由于使用风动或电动工具的明显增多,因此,涨圈的问题就显得较为突出,分析其根源,与风动或电动工具安装时转速较手工安装时明显提高有关。

10、弹簧垫圈的界面形状:分析日本和美国弹簧垫圈的标准,我们发现蕞大的区别是其截面的形状为“内厚外薄”,而我国是“内外同厚”。由于生产工艺控制的原因,可能有的产品实际的截面形状,不是理论上的“内外同厚”,而是“外厚内薄”。理论分析支持这与涨圈有一定的关系。同时,实验结果也已经验证:在条件相同的情况下,“外厚内薄”比“内厚外薄”的弹簧垫圈更容易诱发产生涨圈。

11、弹簧垫圈表面处理:有使用者认为表面镀锌比磷化或者氧化处理的弹簧垫圈容易发生涨圈现象。

当然,以上提及的原因,或多或少都对涨圈有一定的影响,但是他们并非单独起作用,或许是集中原因叠加在一起后,蕞终显现出来。

那么针对弹垫涨圈失效的问题,

我们有没有更好的解决方法呢?

1、选择适当的装配工艺,改善安装过程:我们可以在弹簧垫圈接触面采用润滑处理,或在安装过程中降低扭矩工具的转速等;

附螺栓标准安装扭矩及预紧力速查表

2、选择封闭性的弹性元件,防松效果优于弹簧垫圈:

双叠锁紧垫圈DIN25201

法标蝶形压花垫圈NFE25-511

法式S纹弹簧垫圈

双齿面叠型弹簧垫圈DIN9250

叠型弹簧垫圈DIN6796

标接地刺破弹簧垫圈NFE-K

波形弹性垫圈 JB7590

联系人:王经理

手机:18151675278

电话: 025-52119158,52112158,400-068-8585

邮箱:jack@gyx360.com

地址: 南京市高淳区东坝街道天目山路8号